Sfida allo spazio

Raffaella Quadri

Minimo ingombro e massima resa. A San Marino una cartiera che produce carte per ondulatori 100% da riciclato ha affrontato un investimento per ammodernare la linea produttiva

e potenziare il proprio impianto, con risultati che hanno superato le ipotesi

L’aggiornamento tecnologico e l’innovazione impiantistica fanno parte delle azioni con cui le aziende potenziano la propria produttività, migliorandola sotto diversi aspetti. La scelta di un investimento deve essere accurata e tenere in considerazione ogni fattore, anche quello delle capacità dimensionali degli stabilimenti. Il caso che stiamo per raccontare è singolare perché tratta proprio di questo argomento, lo spazio fisico, e della scelta di una cartiera di trovare la soluzione impiantistica — è proprio il caso di dirlo — «su misura».

Questione di metri

Molte cartiere nate ai margini degli agglomerati urbani vi si sono ritrovate inglobate con il passare del tempo e ilcrescere delle cittadine. È così che, in alcuni casi, ammodernare la tecnologia e i propri processi è diventata una sfida nella sfida che il capannone, in cui trovano posto le macchine continue con i relativi impianti di preparazione impasti, non sempre può sostenere.

quanto accaduto a Cartiera Ciacci di San Marino quando, nel 2009, decise di sostenere un importante investimento

e dovette fronteggiare il problema della carenza di spazi. «Il nostro stabilimento si trova nel contesto di un centro abitato», spiega Armando Banci, membro del Cda della cartiera. «Per questa ragione abbiamo pochissimo spazio e, in pratica, è impossibile per noi espanderci ulteriormente. Se con

questo investimento avessimo voluto installare la tecnologia tradizionale, avremmo avuto bisogno certamente di un’ulteriore zona per la collocazione delle vasche delle acque bianche». La cartiera, infatti, produce carta industriale, «in particolare si tratta di carte per onda nella qualità medium e fluting che produciamo in circa 100 mila tonnellate all’anno. Trattiamo esclusivamente il mercato italiano e i nostri clienti sono gli ondulatori e gli scatolifici»1

Fuori standard

Nelle esigenze della cartiera un ruolo di primaria rilevanza è ricoperto dalla materia prima; «utilizziamo al 100% fibre riciclate provenienti dalle piattaforme ecologiche ovvero dalla raccolta differenziata urbana». Una delle caratteristiche intrinseche di questo materiale, spiega Banci, è l’impossibilità di ricondurlo a uno standard preciso, in quanto, essendo materiale di recupero, difficilmente potrà rispondere a un ben specifico requisito tecnologico. Dunque, non solo è variabile nella propria composizione, ma contiene anche inquinanti diversificati, quali plastica, legno, ferro, gomma, vetro, materiali che

non si possono spappolare ecc. «Il materiale che utilizziamo nel processo, dunque, è eterogeneo, ha una composizione che è difficilissimo tenere sotto controllo e necessita di una pulizia che deve essere realizzata

1.Cartiera Ciacci produce carta per onda medium e fiuting; il ridotto spazio a disposizione è stata una delle sfide di questo progetto di rinnovamento.

da impianti specifici e adatti per eliminare tutti gli inquinanti presenti». Questi ultimi, inoltre, determinano scarti con relativi costi di smaltimento per la cartiera. Si tratta di problematiche collaterali tipiche della fibra riciclata, delle quali era inevitabile tenere conto anche nel nuovo layout dello stabilimento.

I perché della scelta

La valutazione e la conseguente scelta del progetto POM Technology di AFT (Aikawa Fiber Technology [www.aikawagroup.com]) ha preso in considerazione la rispondenza a tutte le esigenze del sito. questa tecnologia molto interessante e decisamente innovativa sotto diversi aspetti, conferma il consigliere. «Ci ha consentito di realizzare un impianto apportando le dovute modifiche alla linea riuscendo, addirittura, a ridurre gli ingombri dell’impianto precedente,

piuttosto che ampliarli. Questa è stata senza dubbio la prima motivazione checi ha portati atenere in considerazione il progetto di AFT» ma non certo l’unica. Il sistema POM Technology, infatti, ha attratto Cartiera

Ciacci anche per altre questioni innovative: oltre alla compattezza, gli ha garantito il risparmio energetico, il risparmio in termini di manutenzione e un’importante riduzione nell’uso di additivi per la riduzione dell‘aria

nell’impasto.2

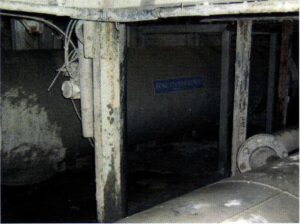

2.il sistema installato presso Cartiera Ciacci di San Marino è composto

dal POM Header, dalla POM Degasser (in foto) e dall’unità CycloPipe.

I tre componenti

A spiegare il funzionamento del sistema interviene Alex Slepcevic di Techno-Paper, azienda italiana referente di Aikawa Fiber Technology in Italia [www.techno-paper.com. «Il progetto proposto a Cartiera Ciacci si struttura di tre componenti principali: il primo è costituito dal POM Header; il secondo & la pompa degassatrice, POM Degasser3, che è un brevetto POM Technology e tratta circa 1’80% dell’acqua di lavorazione; mentre il terzo e ultimo componente & l’unità CycloPipe che effettua un’ulteriore degassificazione e tratta il restante 20% di acqua di processo non lavorato dalla pompa precedente». I silo e le vasche di acqua bianca sono state sostituite da un collettore di distribuzione opportunamente dimensionato, il cosiddetto POM Header. All’uscita della cassa d’afflusso le acque di lavorazione vengono raccolte e inviate al POM Degasser che ha il compito di estrarre aria e gas dall’impasto. | gas e [aria vengono raccolti verso il centro della pompa ed estratti attraverso ‘utilizzo di una pompa

a vuoto. La loro eliminazione ha come effetto diretto un miglioramento nella ritenzione e

3.POM Degasser & la pompa degassatrice brevettata POM Technology, capace ditrattare circa ‘80% dell’acqua di lavorazione.

nella formazione e pulizia del foglio. «Un altro dei vantaggi di questa tecnologia consiste nella riduzione di formazione di batteri e del conseguente utilizzo di biocida. Inoltre l’impasto allinterno delle tubazioni ha una

velocità abbastanza elevata da impedire la formazione di depositi. Tutto ciò porta a una minore esigenza di ricorrere all’antischiuma, con un conseguente risparmio sui costi e una riduzione dell’inquinamento», fattore anche questo non certo di poco conto. Proprio la formazione di schiuma era uno dei problemi maggiormente sentiti che la cartiera non riusciva a risolvere neppure con il ricorso a grandi dosi di prodotti chimici.

Meno chimica, meno energia

«Il nuovo impianto, lavorando sotto vuoto, permette di ridurre le turbolenze dell’acqua che, di conseguenza, non determinano effetti schiumogeni», precisa Banci. «In tal modo le quantita di antischiuma utilizzate sono state ridotte in maniera importante. I tecnici della cartiera parlano di una riduzione nell’ordine di ben il 75%. Il nuovo sistema, dunque, grazie alla degassificazione che ne assicura la stabilita e la pulizia, ha reso il processo praticamente quasi privo di schiuma 4, Un altro degli obiettivi, si è detto, era di riuscire a ridurre i consumi legati alla voce energetica ed è stato raggiunto. «La cartiera, infatti, con il vecchio layout aveva la necessita di movimentare una quantità maggiore di acque bianche all’interno del proprio circuito e questo richiedeva, naturalmente, anche un maggiore dispendio di energia per il funzionamento delle pompe, continua il tecnico della Techno-Paper. «Nel momento della scelta delle pompe è stato fatto uno studio preventivo molto accurato dei consumi e delle rese della POM Degasser e il bilancio che se ne è ricavato è stato positivo, garantendo un risparmio alla

cartiera»,

4.il nuovo impianto ha permesso alla cartiera di ridurre i volumi di acqua e l’antischiuma utilizzati.

Vantaggi previsti e inattesi

Gli effetti positivi dell’applicazione sono andati perd oltre le aspettative dei committenti. «Techno-Paper ci aveva prospettato un risparmio energetico, una riduzione dei volumi di acqua in gioco e una riduzione dell’antischiuma, obietti che sostanzialmente abbiamo realizzato», sottolineail consigliere.

«Ma è stato solo in un secondo momento, con [‘utilizzo stesso della tecnologia, che i tecnici della cartiera si sono resi conto che la nuova installazione avrebbe comportato altri benefici», aggiunge Slepcevic. «La nuova installazione, infatti, consente anche un miglioramento nella formazione del foglio quindi delle sue caratteristiche meccaniche, riducendo cosi le fermate dovute a rotture, e permette di effettuare avviamenti più rapidi (il tempo di start up con questa configurazione, infatti, si è notevolmente ridotto). Non solo, la qualità del foglio è migliore e la carta, oltre a essere più resistente, presenta anche meno imperfezioni». Dal punto di vista dell’installazione tutto si è svolto senza problemi, racconta Banci, «sulle strutture esistenti della cartiera non abbiamo dovuto effettuare alcun tipo di intervento particolare. Dal fornitore abbiamo ricevuto un’ingegneria di dettaglio e quindi abbiamo collaborato alla realizzazione dell’installazione, con la costruzione del sistema di tubazioni e l’avviamento. Non

abbiamo riscontrato alcuna problematica, se non la normale fase di messa a punto iniziale che abbiamo superato in qualche mese di lavoro».

Duplice sfida

È stata certamente una sfida, sia per la cartiera sia per il fornitore. «In Italia nel nostro specifico segmento di produzione eravamo i primi a prendere in considerazione questo tipo di progetto», afferma Banci. «Esistono

infatti altri impianti simili in Italia, ma sono stati realizzati per cartiere che producono tipologie di carte differenti dalle nostre». Anche da parte del fornitore c’era tutto l’interesse ad aggiudicarsi una commessa come questa che risultava per loro una prima esperienza. «Cartiera Ciacci produce carte da ondulatori e noi non avevamo tra

le nostre esperienze e referenze in Italia nessuna cartiera che avesse questo tipo di lavorazione», spiega Slepcevic. Solitamente questa tecnologia è utilizzata per cartiere che producono carte fini, colorate, decorative e speciali in generale; si tratta in pratica di lavorazioni che richiedono spesso di modificare la ricetta, si pensi, per esempio,

all’esigenza di cambiare colore durante le fasi produttive «per le quali le caratteristiche del sistema si adattano perfettamente. La tecnologia POM presenta indubbi vantaggi per queste tipologie di produzioni. Abbiamo

infatti numerose referenze in tutto il paese, così come nel resto del mondo, circa 100 a ‘oggi». Cartiera Ciacci ci ha permesso di fare una nuova esperienza anche nell’ambito di produzione da materia prima riciclata, dove le problematiche sono differenti. «Per il futuro certamente avremo la necessita di migliorare sempre la qualità del nostro prodotto e, per questa ragione, siamo sempre molto attivi» conclude il consigliere della

cartiera; «sebbene al momento il mercato della carta, trovandosi in una situazione precaria e molto delicata, non ci permette di pensare a nuovi investimenti.